Evitamos ruptura na Stellantis: elevamos o OEE de um Tier 1 em 90 dias e liberamos +40% de capacidade efetiva.

Projeto de excelência operacional em célula de solda robotizada, focado em confiabilidade do fornecimento e estabilidade do processo — sem CAPEX pesado.

Média mensal pós-ações

Liberação de capacidade efetiva

3.000 → 4.500 pontos por eletrodo

Aderência "Zero Defeitos" em durabilidade

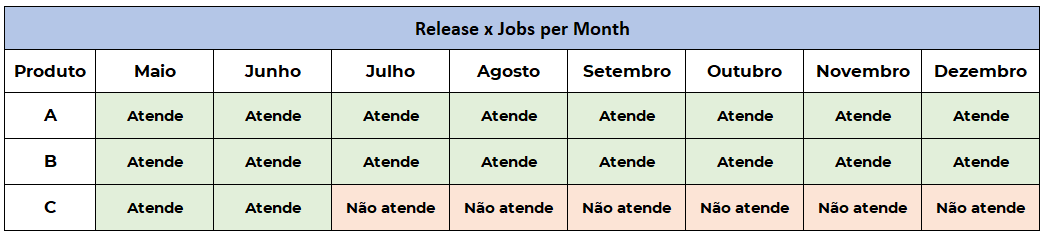

A célula de solda automatizada apresentava um OEE crítico de 52%. A operação real entregava apenas 16 peças por hora (JPH), enquanto o contrato exigia 34 JPH. O cenário indicava alto risco de ruptura e potencial parada total da linha do cliente final a partir de julho/2022.

Microparadas recorrentes • Trocas excessivas de eletrodos • Baixa estabilidade do processo • Capacidade inferior à demanda contratada • Risco iminente de ruptura de fornecimento.

Framework de melhoria contínua baseado em PDCA integrado com diagnóstico de alta precisão, priorizando as maiores perdas e validando causa raiz com evidência em campo.

- Análise de Fenômeno 4M+1D: Mão de obra, Máquina, Material, Método e Design.

- Deep Dive (5 Porquês): Falha de concepção no posicionamento dos eletrodos e obsolescência de materiais.

A estratégia foi dividida em dois eixos de ataque para estabilizar o processo e remover as perdas estruturais que limitavam a capacidade real.

Estabilidade do posicionamento

+50% vida útil do eletrodo

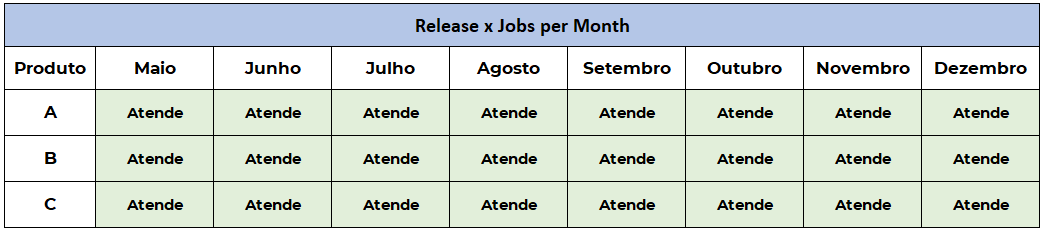

- Aumento de eficiência: OEE de 52% → 73% (média mensal pós-ações).

- Ganho de capacidade: liberação de capacidade efetiva, elevando entrega de 16 → 28 JPH.

- Consumíveis otimizados: +50% vida útil do eletrodo (3.000 → 4.500 pontos).

- Qualidade: evolução para nível de "Zero Defeitos", com 92% de conformidade em durabilidade.

- Impacto no cliente: mitigação do risco de ruptura e preservação do fornecimento a partir de julho/2022.

ROI: retorno rápido, sustentado por ações de baixo investimento relativo e alto impacto em disponibilidade e estabilidade. Valores absolutos disponíveis sob consulta.

Projetos conduzidos sob confidencialidade, com foco em impacto real no processo produtivo.