Reduzir defeitos é consequência. O foco é controlar a variabilidade do processo.

Análise estatística avançada aplicada à manufatura contínua: identificamos a equação matemática por trás da variabilidade e a transformamos em qualidade previsível e consistente.

Redução estatisticamente validada do modo de falha crítico

Relação benefício/custo

Tempo para solução matematicamente validada

Investimento vs resultado matematicamente comprovado

O modo de falha “peça macia” representava 15% do total de refugos em uma linha de produção contínua.

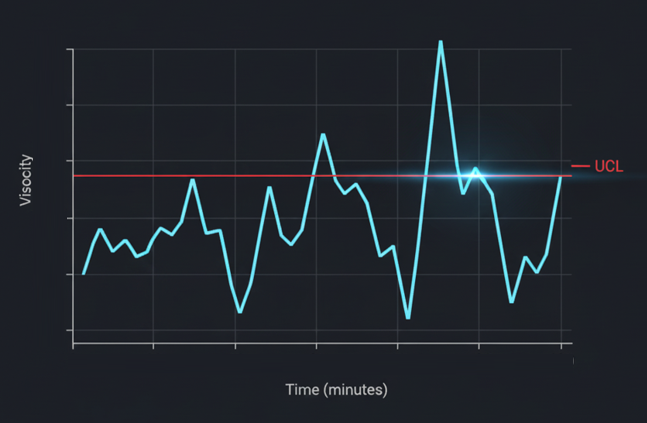

O verdadeiro custo, porém, estava na imprevisibilidade: a cada 98,9 minutos, a viscosidade do material ultrapassava limites críticos, gerando defeitos que pareciam aleatórios, mas obedeciam a uma equação ainda não revelada.

Causas desconhecidas • Variação imprevisível de viscosidade • Abastecimentos baseados em intuição • Perdas recorrentes de material • Qualidade como loteria, não como ciência.

Desenvolvemos um sistema integrado de engenharia de processos que combina monitoramento em tempo real com experimentação estatística rigorosa.

Não é “análise de dados”, é física reversa aplicada à manufatura contínua.

- Monitoramento Contínuo: Implementamos medição automática dos parâmetros críticos que impactam qualidade.

- DOE Rigoroso: Design of Experiments com 9 combinações simultâneas para otimização matemática do processo.

- Análise de Raiz Estatística: Não apenas “porquês”, mas correlações matemáticas validadas.

O insight contraintuitivo foi claro: mais intervenções programadas geraram menos variabilidade total.

Otimizamos para estabilidade sistêmica, não para a minimização aparente de mão de obra.

Dados, não palpites

Experimentos, não tentativas

Engenharia que escala

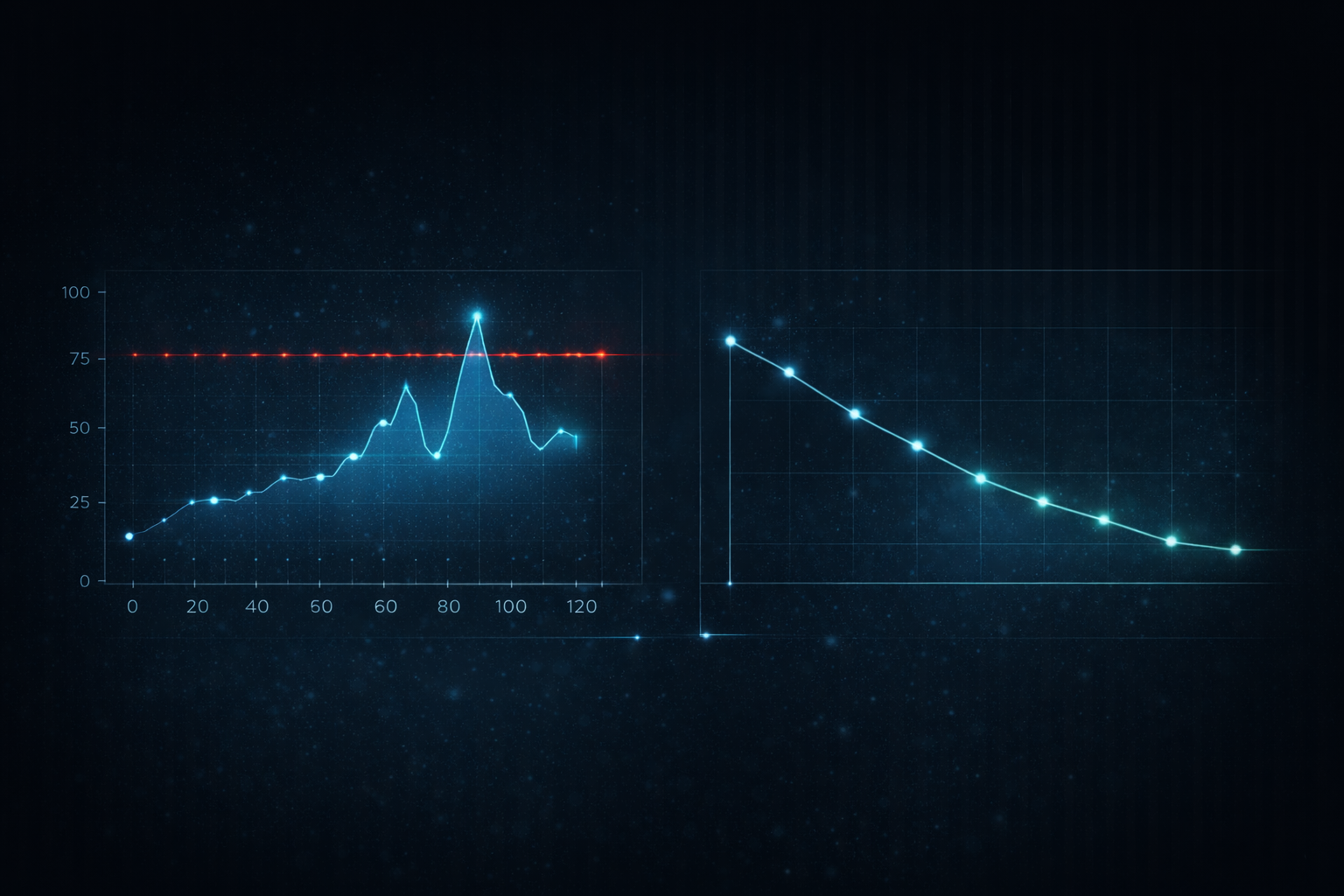

- Salto de Qualidade: redução de 0,45% para 0,15% no modo de falha crítico.

- Causa Raiz Quantificada: variação de viscosidade identificada matematicamente.

- Parâmetro Ótimo Definido: 10 kg a cada 10 minutos para estabilidade ideal.

- Impacto Financeiro: R$335.000 em valor gerado vs R$8.300 investido.

- Multiplicador de Valor: 40× na relação benefício/custo.

O que a matemática nos ensinou além dos números: este case revelou aprendizados que vão além do refugo e viram vantagem competitiva quando aplicados com disciplina.

- Processos têm equações ocultas que governam sua variabilidade.

- Estabilidade sistêmica vale mais que otimização local.

- Dados em tempo real permitem física reversa aplicada.

- Estatística supera intuição em processos complexos.

Por que é difícil copiar:

- Profundidade Técnica: integração monitoramento + DOE + análise estatística.

- Velocidade: 2 semanas para solução matematicamente validada.

- Economia: 40× retorno que justifica qualquer investimento.

- Escalabilidade: 3 implantações simultâneas em 90 dias.

Projetos conduzidos sob confidencialidade, com foco em impacto real no processo produtivo.