Zero “escape” por acaso. Cada defeito que escapa é uma conversa difícil com o cliente final.

O&R transforma incerteza operacional em controle previsível.

Em operações de alto volume, recall custa milhões.

O maior risco não é o defeito, é ele avançar sem ser percebido.

Contexto

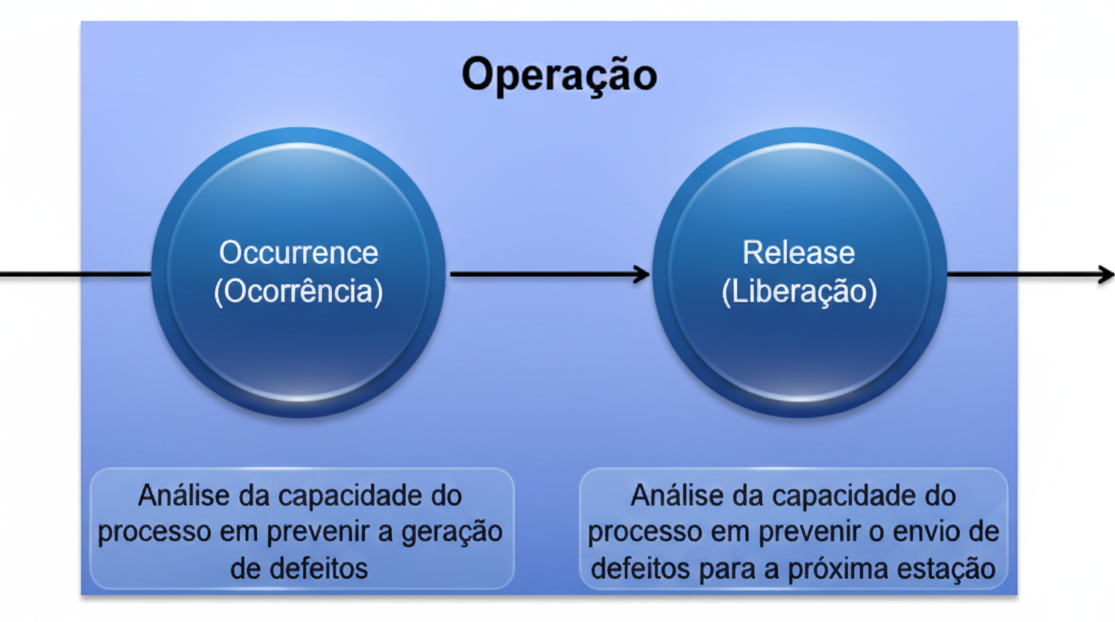

Em um ambiente com múltiplas células e alto volume, o risco real não é apenas “gerar defeito”, é não perceber e permitir que avance para a próxima estação. O&R cria uma leitura objetiva do processo por modo de falha, com critérios claros para Occurrence e Release.

Problema

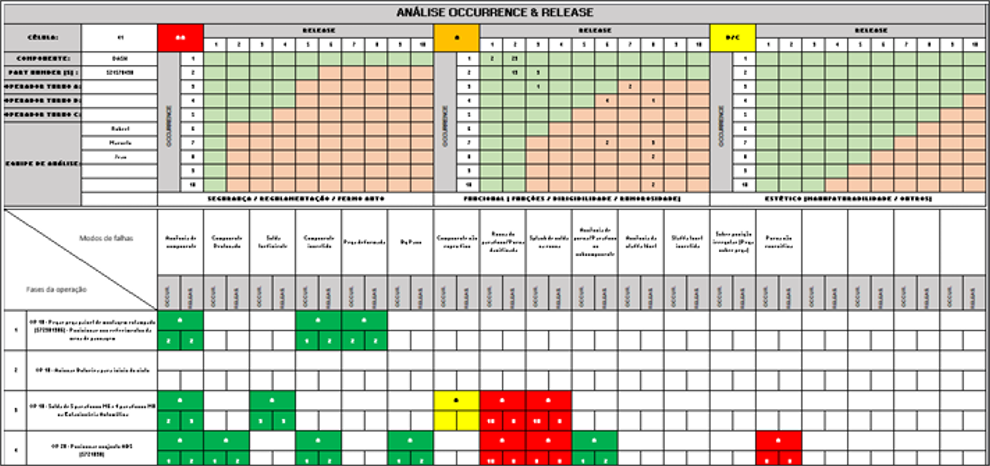

Falhas de posicionamento, ausência de componentes, by-pass e variações operacionais com baixa robustez de detecção/retenção.

Resultados esperados: colocar o máximo de modos de falha no quadrante verde, respeitando a classificação do defeito e elevando o nível do controle (prevenção e/ou retenção).

Como funciona (na prática)

- Análise in loco no processo produtivo (fase a fase)

- Critérios padronizados para Occurrence (10 níveis) e Release (FMEA/AIAG)

- Matriz de quadrantes para classificar e visualizar riscos

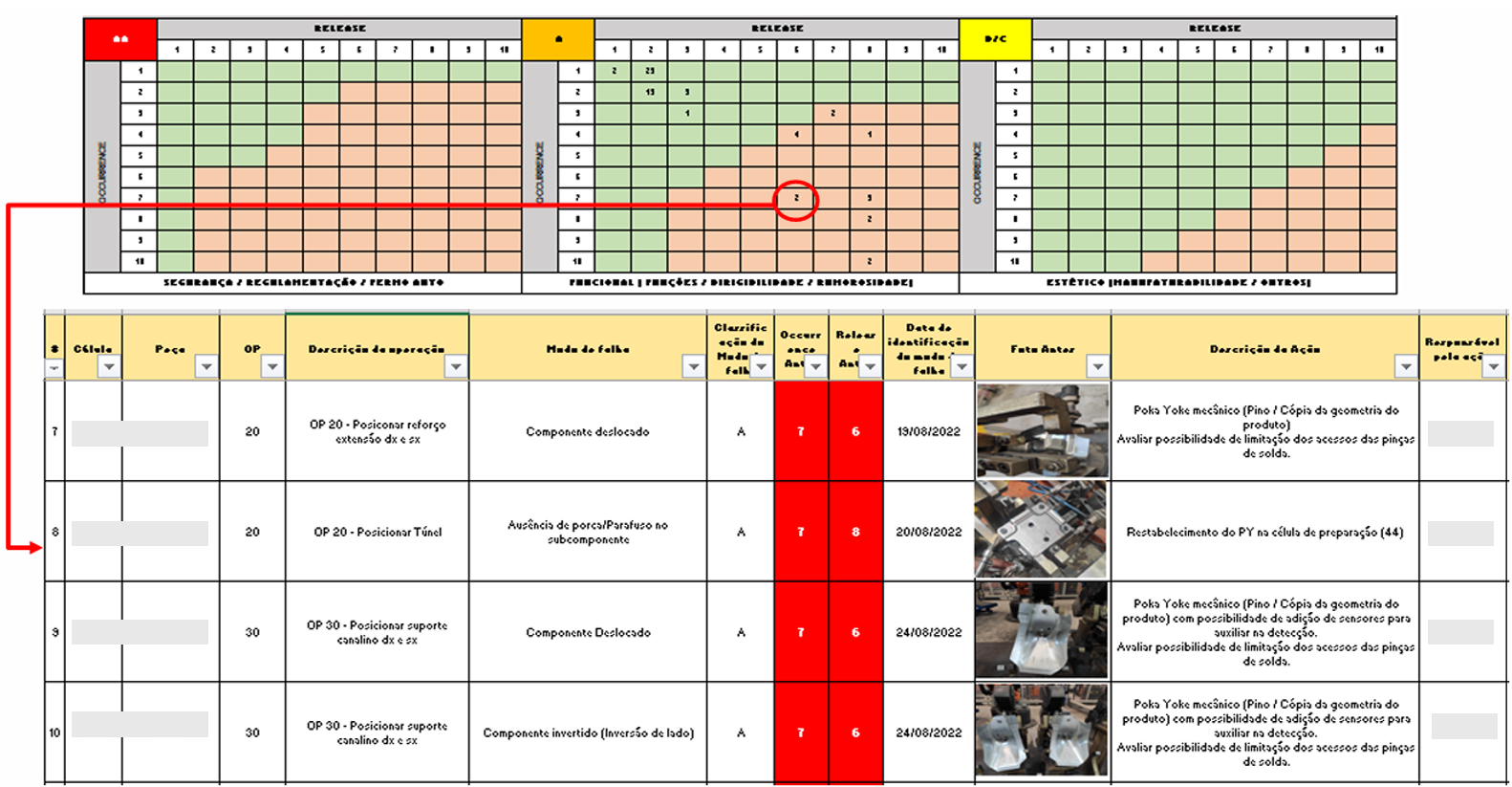

- Plano de ação automático para MDF “descobertos” (priorização por criticidade)

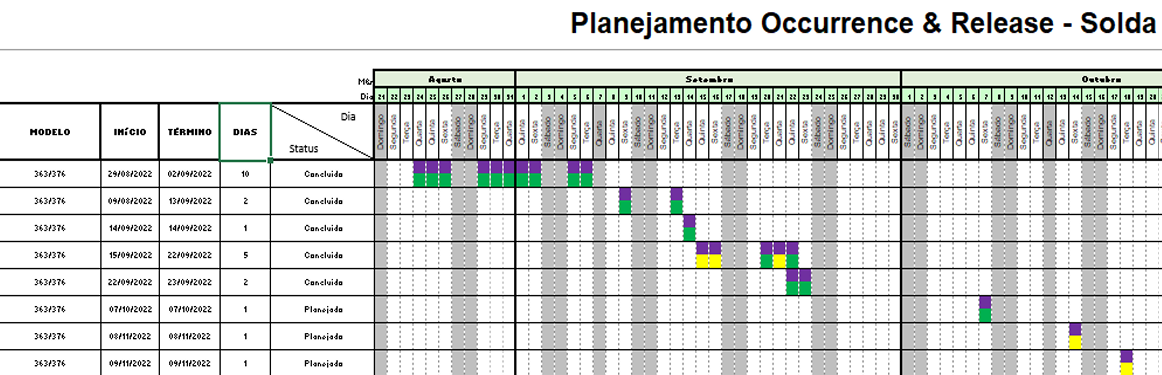

No projeto, foram mapeadas 63 células de solda e o trabalho iniciou por priorização (reclamações x produto), garantindo foco onde o risco/impacto era maior.

Plano de ação (fechando os “descobertos”)

100% dos modos de falha classificados como descobertos na matriz O&R entraram no plano de ação com priorização por criticidade — garantindo execução e sustentação.

MDF “descoberto” vira ação. Sem exceção.

Criticidade define a ordem e o tipo de robustez (prevenção/retenção).

Acompanhamento de ações e cobertura por célula (KPI).

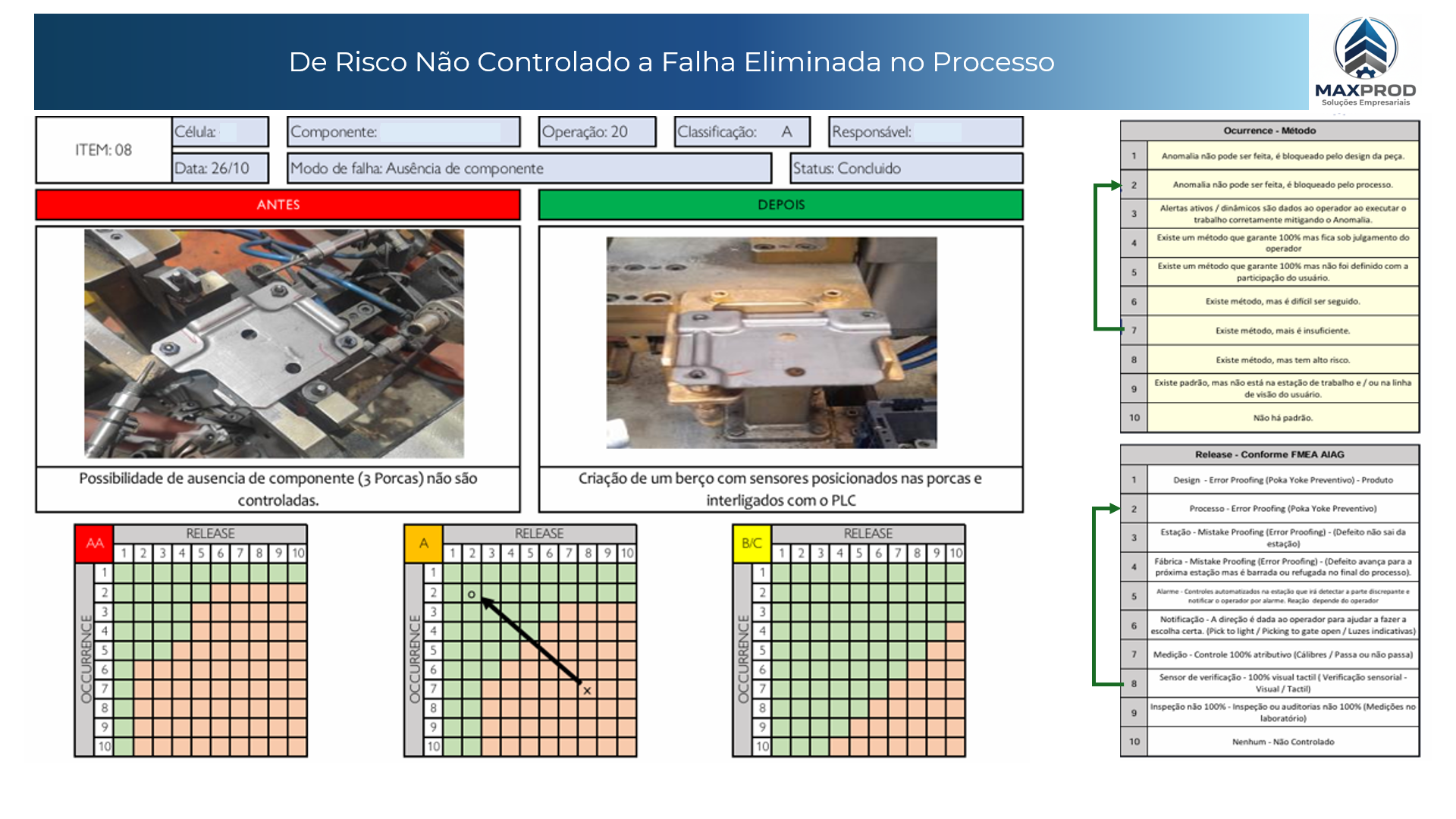

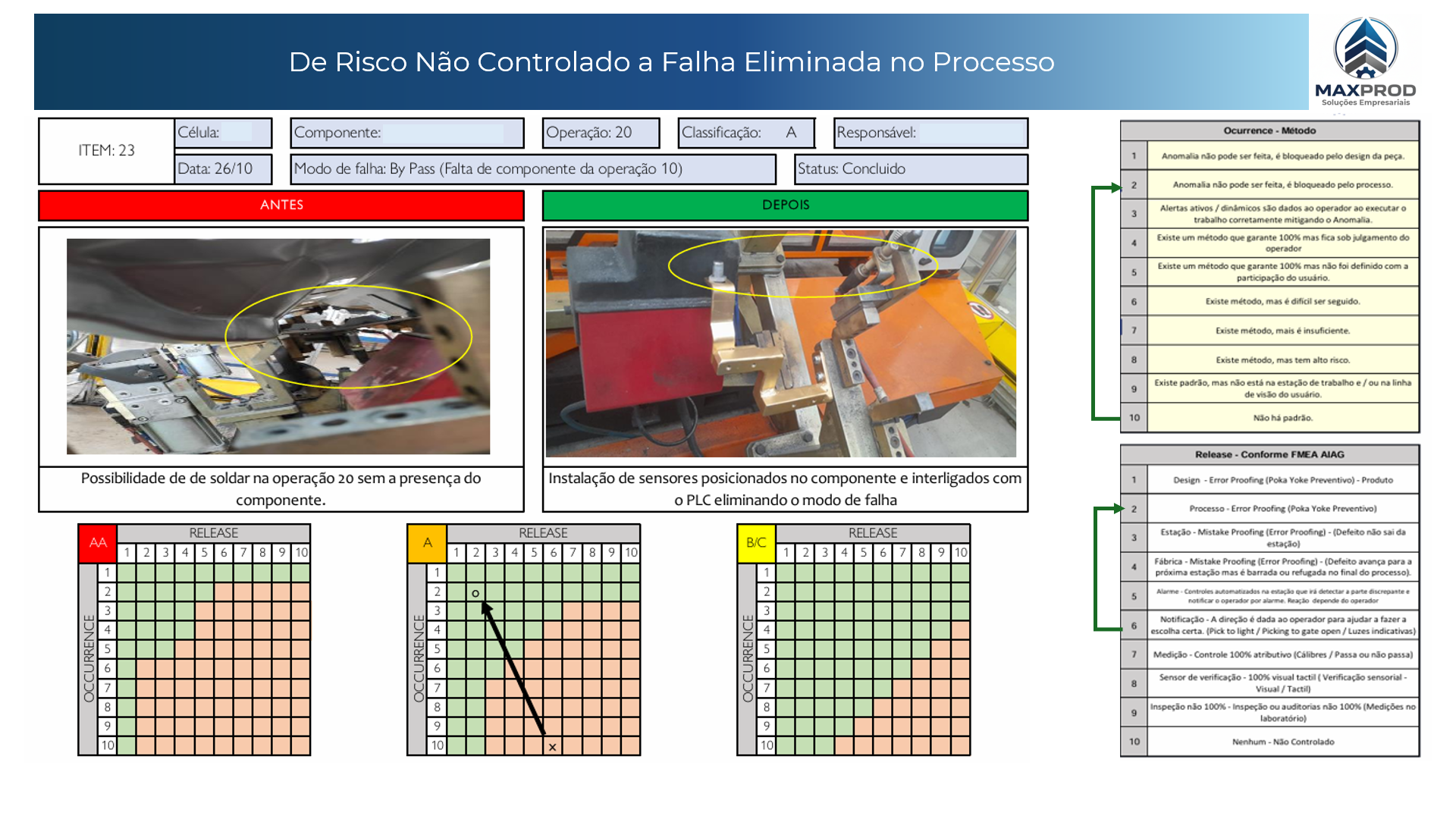

Antes e depois (robustez real)

As melhorias típicas envolveram poka-yokes mecânicos, reposicionamento de sensores para eliminar “ponto cego”, sensores interligados ao PLC para presença/ausência e soluções de correlação (ex.: porca x compartimento/cor), elevando Occurrence e Release.

- Inversão de lado: poka-yoke mecânico + sensor fora do ponto cego

- Ausência de componente: berço com sensores + PLC

- By-pass: bloqueio lógico/físico com presença confirmada

- Porca não específica: correlação por cor/compartimento

Resultados

A matriz O&R consolidou a leitura em nível planta, destacando rapidamente onde estavam os maiores riscos (Occurrence/Release) por criticidade. Isso reduziu debate subjetivo e acelerou a execução de melhorias.

- Visibilidade do risco por MDF e por célula

- Direcionamento de ações para “mover” quadrantes (para verde)

- Foco em soluções de robustez: poka-yokes, sensores, PLC, correlação de componentes

- Controle via acompanhamento de ações e cobertura de MDF

Projetos conduzidos sob confidencialidade, com foco em impacto real no processo produtivo.